Pantalla del producto

Categoria de producto

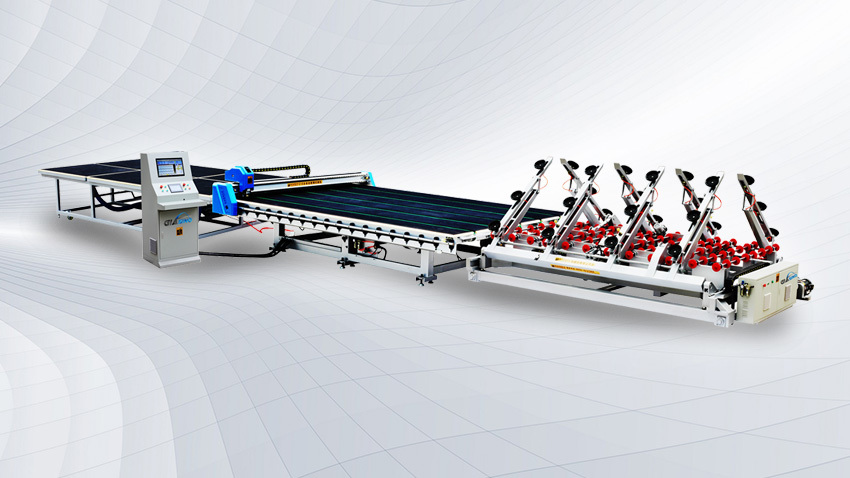

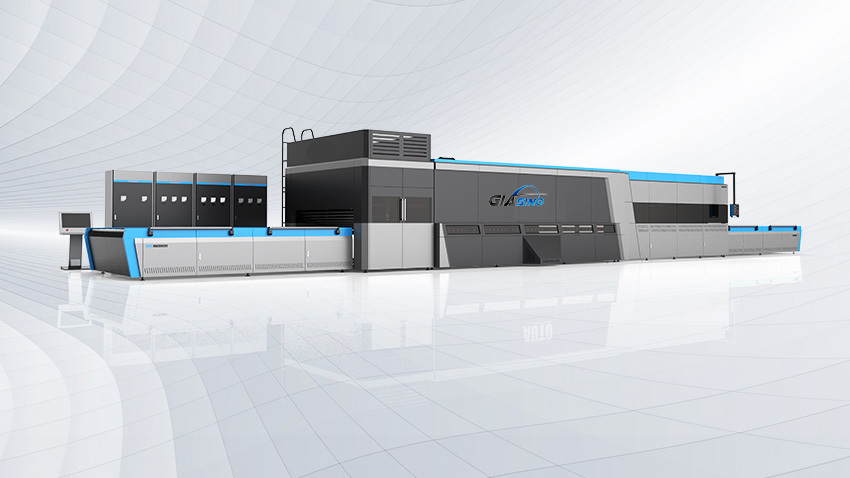

Máquina de templado de vidrio curvado de doble curvatura SQG1713

Category:

Categoria de producto

Summary:

2.Diámetro y cantidad del rodillo: según el diseño final

3.Distancia entre rodillos: 120 mm

Teléfono:

E-mail:

Descripción del producto

1. Especificaciones Técnicas:

1.1. Parámetros básicos

Vidrio templado curvado de doble curvatura (Tres posiciones de trabajo) |

|

|

Tamaño máximo del vidrio |

1700x1320 mm (3 posiciones de trabajo) |

4-6 mm 3.2-6 mm |

Espesor del vidrio |

3.2-6 mm |

|

Radio mínimo |

-------------- |

|

Profundidad máxima de curvatura: |

120mm |

-------------- |

Cantidad y potencia del soplador |

312kw X 2 juegos (Controlado por inversor de frecuencia) |

|

Capacidad |

Aproximadamente 42-48 piezas por hora (3.2mm como muestra) |

|

Tecnología de calentamiento |

Radiación |

|

Paso de rodillos de la sección de calentamiento |

Diseño de paso más pequeño |

|

Precisión |

≤2.2 mm |

|

Norma de calidad (para vidrio) |

EN12120-1:2000, ECE R43 o ANSIZ-97.1 |

|

Tasa de producto terminado |

≥93% (3.2mm como muestra) |

|

≥92% (4-6mm como muestra) |

||

Observación |

Montado con 2 servomotores (Schneider) |

|

1.2. Potencia de instalación y capacidad del transformador

|

(KW) |

Observación |

Potencia de calentamiento |

600 kw |

|

Potencia de temple (soplador) |

312 kwX2 |

|

Otros |

20 kw |

|

Total |

1220 kw |

La potencia real de funcionamiento es aproximadamente 70-80% |

Capacidad del transformador |

≥800 KVA |

|

1.3. Otros requisitos (suministrados por el comprador)

Solicitud especial |

|

Observación |

Planitud del suelo |

+0/-20 mm |

Hormigón de más de 200 mm de espesor |

Compresor de aire |

1.2 m3 / min, 0.8MPa |

El aire comprimido debe estar libre de agua y aceite, y ser suficiente en flujo de aire y presión de aire |

Tanque de aire |

0.61 m3 |

|

Consumo |

0.3 m3 / min |

|

2. Breve introducción de las secciones principales

2.1. Mesa de carga

2.1.1. Tamaño: por favor, vea el plano adjunto

2.1.2. Diámetro y cantidad de rodillos: según diseño final

2.1.3. Distancia entre rodillos: 120 mm

2.1.4. Dispositivo de posicionamiento para garantizar la posición correcta según la forma del vidrio

2.1.2. Material del rodillo: hay dos tipos de rodillos, uno es el rodillo recubierto de goma; otro es el rodillo de acero con cuerda de kevlar cerca de la puerta del horno.

2.1.6. El primer rodillo es libre de operación, lo que facilita la carga del vidrio

2.1.7. Rodillos laterales recubiertos de goma para cargar vidrio de gran tamaño

2.1.8. Equipado con mesa elevadora con ruedas, usando sistema mecánico de cilindro para subir y bajar los cuatro ángulos de la mesa de carga simultáneamente.

2.1.9. Durante la carga, el sensor fotoeléctrico medirá y registrará la longitud del vidrio que entra al horno.

2.1.10. Sistema de accionamiento con inversores de frecuencia.

2.1.11. Rango de ajuste de velocidad de funcionamiento: 100-600 mm/s

2.1.12. El pedal es fácil de operar

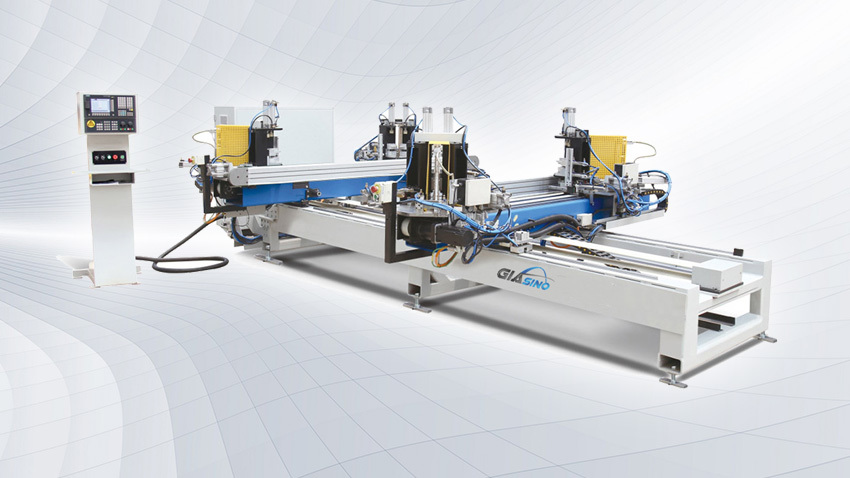

2.2. Sección de calentamiento (Horno)

2.2.1. Tamaño: por favor, vea el plano adjunto

2.2.2. Distancia entre rodillos: 130 mm + 80 mm

2.2.3. Diámetro y marca del rodillo cerámico: Haldenwanger

2.2.4. Cantidad de rodillos cerámicos: según diseño final

2.2.2. Cantidad de elementos calefactores: 84 piezas con material de nicromo (42 piezas arriba; 42 piezas abajo)

2.2.6. Equipado con sistema de chorro de aire comprimido, que puede asegurar una temperatura mucho más homogénea, buena calidad y adecuado para más tipos de calentamiento de vidrio.

2.2.7. Caja de doble capa cubierta con materiales aislantes de alta calidad. La parte superior del horno puede moverse libremente hacia arriba y abajo mediante un mecanismo de elevación del techo para facilitar el mantenimiento.

2.2.8. Las partes superior e inferior del horno se calientan independientemente en cada zona de calentamiento. Cada zona tiene su termopar formando un circuito de control independiente.

2.2.9. El avanzado proceso de control matricial “talent control” es único y especialmente diseñado para el sistema de control de temperatura, asegurando la precisión y uniformidad/equilibrio del control de temperatura al mejor estado y situación.

2.2.10. El sistema de rodillos cerámicos es impulsado por correa redonda. Cada rodillo cerámico se mueve por una correa individual, pero todas las correas son transmitidas por un mismo sistema de transmisión, lo que asegura un funcionamiento simultáneo y estable, y evita rayaduras y daños al vidrio sobre los rodillos.

2.2.11. El sistema de enfriamiento de emergencia en la parte superior del horno se utiliza para enfriar rápidamente el horno mediante el botón de control en el panel de operación cuando sea necesario, como cuando ocurre alguna falla en el horno de calentamiento o durante el estado de mantenimiento.

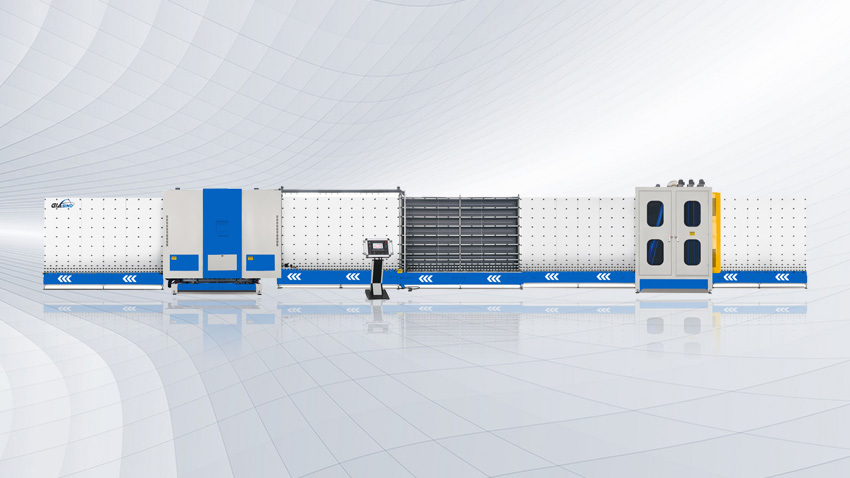

2.3. Sección de formado (con moldes)

2.3.1 Alcance del suministro

2.3.1.1. Sistema de transporte de vidrio

2.3.1.2. Molde de soporte de vidrio y molde de prensado (si es necesario)

2.3.1.3. Sistema de calentamiento y aislamiento, que puede mantener la temperatura de la sección de formado para que el vidrio se forme a alta temperatura.

2.3.1.4. Cámara de formado

2.3.1.2. El molde de vidrio y el molde de prensado son accionados por un sistema servo que puede asegurar precisión y estabilidad.

2.3.2. Proceso de trabajo

Después de que los vidrios calentados son transportados a la sección de formado, el molde de vidrio que espera bajo el sistema de transporte de vidrio sube y toma el vidrio sobre el molde para formarlo. Para el vidrio de curvatura profunda, el molde de vidrio y el molde de prensado (un par de moldes) trabajan juntos para formar el vidrio; para el vidrio de curvatura superficial, se forma en el molde solo por gravedad. Después de que el vidrio ha sido formado, se transfiere a la sección de templado.

2.4. Sección de templado

2.4.1. Alcance del suministro

2.4.1.1. Templado superior e inferior, sistema de templado

2.4.1.2. Portamoldes

2.4.1.3. Dispositivo de transporte de moldes

2.4.1.4. Motores servo

2.4.1.2. Rodillos transportadores

2.4.2. Proceso de trabajo

El dispositivo de transporte de moldes conduce el molde de vidrio con el vidrio formado a esta sección, donde el vidrio es templado. Luego se transporta a la sección de transmisión.

El dispositivo de transporte, que es accionado por un sistema servo, tiene un riel lineal que asegura un movimiento suave y preciso. El dispositivo de transporte llevará el vidrio formado a esta sección. Luego, el rodillo elevador levantará el vidrio. Después, el dispositivo de transporte irá a la sección de templado para tomar otro vidrio formado, y los rodillos colocarán el vidrio sobre ellos y lo enviarán a la siguiente sección: sección de enfriamiento.

2.2 Sección de enfriamiento

La sección de descarga está compuesta por rodillos transportadores y dispositivo de enfriamiento, etc. Los rodillos transportadores llevan el vidrio templado a la sección de enfriamiento para un enfriamiento adicional. Luego, el vidrio es transportado al final de la sección de descarga y se detiene automáticamente. Los operadores descargan el vidrio.

2.6. Mesa de descarga

La estructura es igual a la mesa de carga. Cuando el vidrio es transportado al final del transportador, los rodillos se detendrán automáticamente y el vidrio podrá ser retirado manualmente.

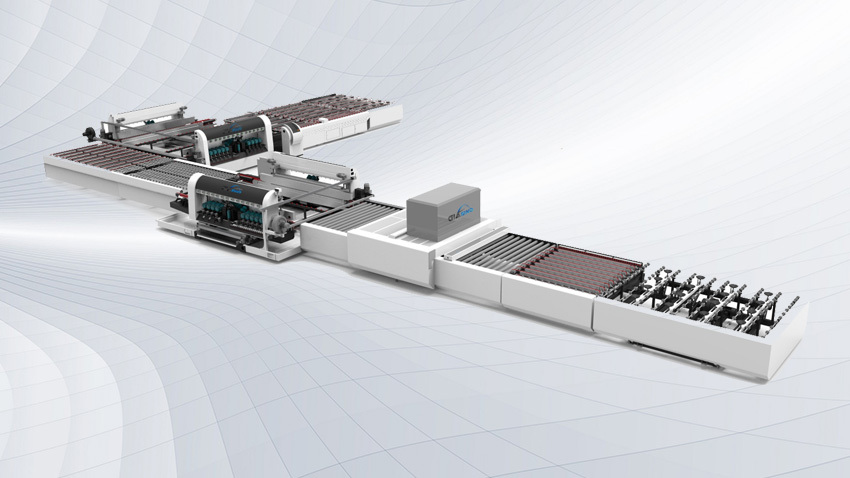

2.7. Sistema de sopladores

2.7.1. Cantidad de sopladores: 2 juegos

2.7.2. Potencia de los sopladores: 312 kW x 2

2.7.3. Gabinete de control de sopladores

2.7.4. Colector de aire, conductos de aire, etc.

2.7.2. Sala de sopladores (suministrada por el comprador), a ser confirmada por el vendedor.

2.7.6. El volumen de aire en el templado superior e inferior puede ajustarse según la necesidad de producción, optimizando la calidad del vidrio templado.

2.7.7. Con el inversor, el soplador puede funcionar a diferentes velocidades según los requisitos técnicos.

2.8. Sistema de control

Suministrado por el vendedor, pero el comprador debe proporcionar la sala de control con los acondicionadores de aire necesarios en su interior.

2.8.1. PLC: Schneider.

2.8.2. Computadora industrial: marca Siemens.

2.8.3. Sistema UPS que puede proporcionar energía al sistema informático cuando la energía principal se corta repentinamente para evitar la pérdida de datos.

2.8.4. La mayoría de los parámetros del proceso pueden guardarse y llamarse libremente. Al producir el vidrio requerido por primera vez, el sistema guardará automáticamente los datos configurados. Si desea fabricar el mismo vidrio la próxima vez, todos los parámetros relacionados pueden ser llamados.

2.8.2. Controlador para el sistema de accionamiento de rodillos, sistema de calentamiento, sistema de templado, sistema de enfriamiento.

2.8.6. El sistema de alarma de anomalías advertirá cuando ocurra un problema para indicar cómo resolverlo.

2.8.7. El horno tiene función de auto-calentamiento. Después del turno de un día, el horno estará en modo de espera. Mientras los rodillos cerámicos siguen funcionando y antes del tiempo de trabajo de la mañana siguiente, el sistema se iniciará para calentar hasta la temperatura de trabajo hasta que el operador comience la producción.

2.9. Sistema de suministro de energía de emergencia

Este sistema de suministro de energía de emergencia puede mantener la energía principal por un tiempo después de un corte repentino. Todos los motores del transportador tendrán un suministro de energía continuo. Este sistema asegura que el vidrio en proceso pueda salir del horno de manera urgente y que los rodillos cerámicos puedan girar normalmente por un tiempo después del corte repentino de energía.

Key words:

Mensaje

Contáctenos

Shandong Glasino Machinery Co.,Ltd.

Dirección: A610, A915, Celebrity Plaza, distrito de Changqing, Jinan, provincia de Shandong

Teléfono: +86-531-87221996

WhatsApp: +86-15905314037

Fax: +86-531-87211521

Email: sales@glasino.cn

Website: www.glasino.cn